The Compound Fertilizer Production Line plays a pivotal role in modern agriculture by ensuring that fertilizers are produced with consistent quality and granule size. Uniform fertilizer granules not o...

LIRE PLUSMachine de frittage de boues contenant du cuivre

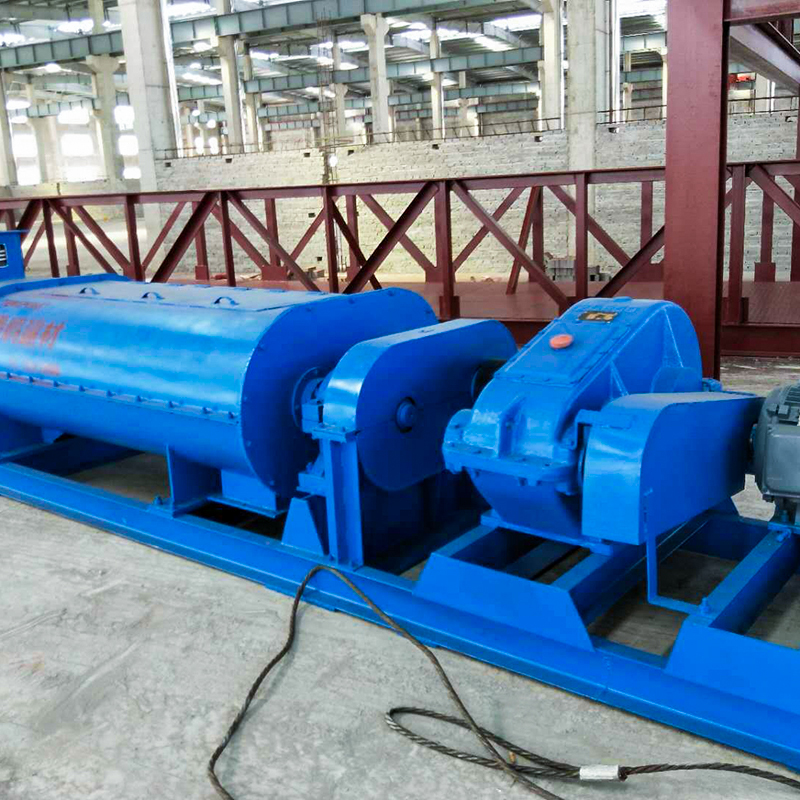

Le principe du séchage et du frittage des boues de cuivre est le suivant : Les boues séchées sont mélangées uniformément avec du charbon pulvérisé et d'autres matières premières, puis transformées en granulés d'un certain diamètre par un dispositif de formage. Ces granulés sont introduits dans le four à un débit uniforme via un dispositif d'alimentation et s'écoulent vers le bas par gravité. L'air de combustion est pompé par le bas ou les côtés, s'écoulant vers le haut à travers les espaces entre les pastilles et échangeant de la chaleur avec leurs surfaces. La chaleur est fournie par le combustible de charbon pulvérisé contenu dans les granulés, combiné à la chaleur libérée pendant la réaction. Cela provoque le préchauffage, la déshydratation, la décomposition, le frittage et le refroidissement des granulés de l’extérieur vers l’intérieur. Les granulés sont ensuite évacués du fond du four via un dispositif de concassage et d'évacuation situé sous le four vertical. Le processus de frittage est généralement divisé en trois étapes : la zone de préchauffage supérieure, la zone de calcination et de frittage et la zone de refroidissement et d'évacuation.

-

SPÉCIFICATIONS

-

CONTACTEZ-NOUS

-

1. Zone de préchauffage supérieure

Après être entrées dans le four, les granulés formés sont chauffés par un courant d'air chaud venant du dessous, évaporant l'humidité des granulés et les transformant en matières sèches. Simultanément, la température augmente et les substances volatiles du combustible sont libérées et évacuées du four avec les gaz d’échappement. En raison de l’évaporation de l’humidité et de la libération de substances volatiles, les granulés rétrécissent et se déposent dans la zone de calcination et de frittage.

2. Zone de calcination et de frittage

Le matériau se dépose ici, où la température augmente encore, atteignant progressivement environ 1000°C. Le charbon pulvérisé contenu dans les particules de matériau brûle abondamment, ce qui amène certaines d'entre elles à subir une réaction de ramollissement préliminaire en phase liquide. L’élément cuivre du matériau commence à diminuer, fournissant un excellent approvisionnement en matières premières pour l’étape de fusion suivante.

3. Zone de refroidissement et de décharge

Une fois que les matériaux ont subi une réduction et une calcination, l'air froid soufflé par le bas refroidit rapidement les matériaux réduits à haute température, assurant ainsi la réduction des éléments. Simultanément, l’air chaud refroidi continue de monter, fournissant de l’oxygène pour le frittage. Les gaz d'échappement à haute température qui en résultent sèchent les matières premières de la zone de préchauffage, permettant ainsi une utilisation complète des zones supérieure et inférieure. Après refroidissement, le matériau fritté possède une résistance modérée et peut être regroupé. Les tourelles et les plaques dentaires du four de décharge brisent le matériau fritté en petits morceaux pour le décharger. Ce matériau fritté est entièrement réduit, de taille uniforme et modérément résistant, ce qui améliore la consommation de carburant dans le processus de fusion, accélère la fusion et réduit la consommation d'énergie.

À ce stade, les matières premières complètent l’ensemble du processus de frittage par mélange, formage, préchauffage, frittage, refroidissement et déchargement. La machine de séchage et de frittage utilise pleinement les caractéristiques d'un four vertical, avec des matériaux s'écoulant de haut en bas et de l'air s'écoulant de bas en haut, où ils se croisent pour terminer le frittage. Le processus est simple à utiliser, nécessite un investissement minimal et fournit des résultats rapides. Il utilise pleinement les ressources et réduit les risques de pollution environnementale. Il est actuellement promu et appliqué par de nombreux fabricants.

Un nouveau procédé de traitement des boues contenant du cuivre

Le four de séchage vertical respectueux de l’environnement est un nouveau procédé de traitement des boues contenant du cuivre. Il utilise un four de séchage vertical pour la calcination et la pré-réduction. Les boues contenant du cuivre sont mélangées avec une petite quantité de chaux et de poudre d'anthracite dans une proportion appropriée, agitées uniformément et granulées dans un dispositif de granulation. Le mélange entre ensuite dans le four de séchage vertical pour calcination et pré-réduction à environ 1000°C pour former des agglomérats. Les gaz de combustion à la sortie verticale du four de séchage sont maintenus en dessous de 200°C et la température de décharge de l'agglomérat est maintenue en dessous de 100°C. Les agglomérats servent de charge au four de fusion.

Le procédé de fusion à haute température utilisé pour l’utilisation complète des boues de galvanoplastie contenant du cuivre, tout en nécessitant un investissement d’équipement élevé, atteint un taux de récupération du cuivre supérieur à 95 %. La méthode de récupération et le flux de processus sont simples, hautement opérationnels et techniquement réalisables. Utilisées dans de nombreuses entreprises, les machines de frittage vertical ont réduit les coûts de traitement totaux d'environ 30 à 40 % par rapport aux séchoirs rotatifs et aux processus de fabrication de briques.

Le cuivre est une ressource non renouvelable, mais la demande de mon pays en matières premières à base de cuivre a augmenté ces dernières années. Les avantages économiques de la production de cuivre sont importants, avec une période de retour sur investissement typique d’environ deux ans, ce qui rend ce processus économiquement viable.

La concentration de lixiviation des métaux lourds dans les scories produites par ce procédé est bien inférieure aux normes d'identification de la toxicité, ce qui le rend adapté à une utilisation comme matériaux de construction auxiliaires ou à l'élimination de la rouille dans les chantiers navals sans provoquer de pollution secondaire.

Des mesures efficaces de traitement des gaz de combustion préviennent la pollution de l’environnement, tandis que la poussière collectée est utilisée de manière exhaustive, récupérant ainsi des ressources précieuses. Aucune eau usée n’est rejetée pendant le processus.

Ce procédé recycle les boues de galvanoplastie contenant du cuivre, transformant les déchets en ressources précieuses, avec des avantages environnementaux, économiques et sociaux importants.

-

Commentaires sur le message

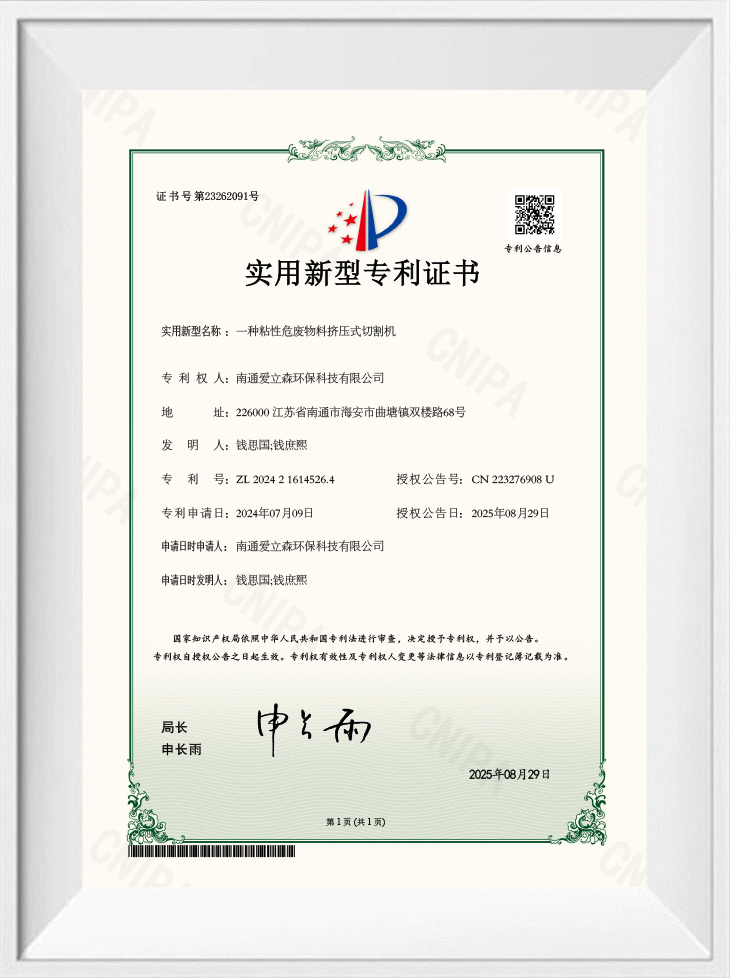

Nantong Alisen Environmental Protection Technology Co., Ltd. a été fondée en 2014, située dans le parc industriel de la ville de Qutang, Haian, Province du Jiangsu, est une société de type scientifique et technologique axée sur les engrais et l'équipement mécanique, l'équipement mécanique respectueux de l'environnement, l'équipement mécanique des mines, l'équipement mécanique des matériaux de construction, l'équipement mécanique chimique. Notre Division a été consacrée à la conception et à la fabrication de toutes sortes d'engrais et d'équipements mécaniques, d'équipements mécaniques respectueux de l'environnement, d'équipements mécaniques pour les mines, d'équipements mécaniques pour les matériaux de construction, d'équipements mécaniques chimiques depuis de nombreuses années, avec une forte capacité de conception et de développement, une large gamme de produits et un contenu scientifique et technologique élevé. De nombreux produits sont à la pointe de l'industrie et au - delà.

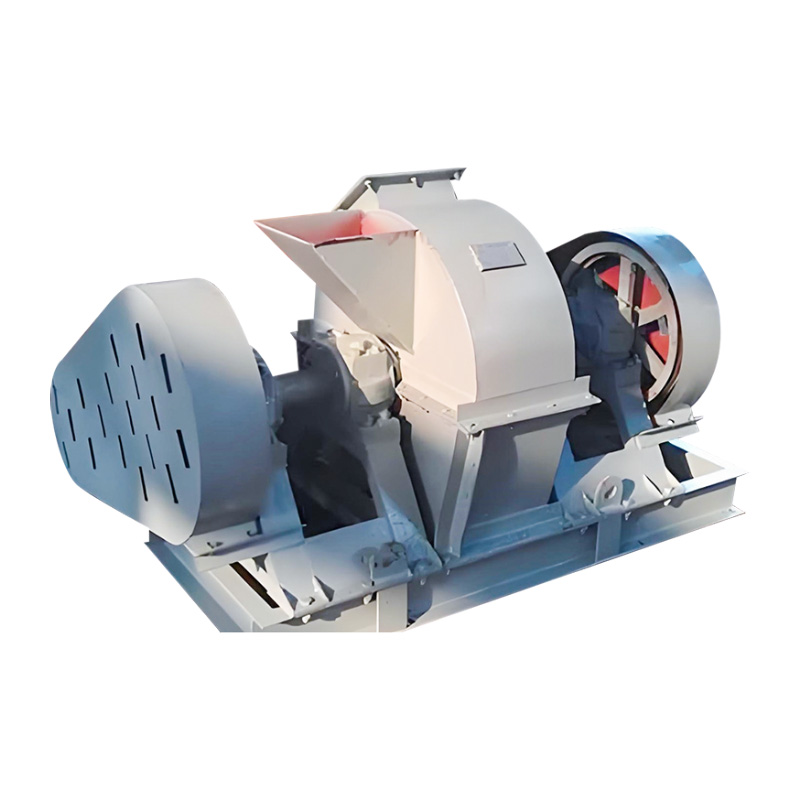

Les principaux produits de la société sont: four rotatif, granulateur à tambour rotatif, séchoir, refroidisseur, machine à envelopper, Concasseur, convoyeur, dépoussiéreur et autres équipements utilisés dans les principaux fabricants d'engrais. Application dans l'engrais composé, engrais organique, engrais BB, sulfate de potassium et d'autres lignes de production complètes. Des techniciens expérimentés et des concepts de conception de processus éprouvés peuvent fournir aux utilisateurs des services complets de conception de processus complets d'engrais composés (mélangés), de production d'équipement, de personnalisation de la formulation, d'installation d'équipement et de formation sur site. La société fournit aux utilisateurs un ensemble complet d'équipements, mais fournit également aux anciennes entreprises de production d'engrais une nouvelle capacité de production, des services de modernisation technologique et de protection de l'environnement.

La société est toujours centrée sur le concept d'entreprise de « client d'abord, la qualité est basée, la réputation comme le haut, le Service d'abord», pour répondre aux besoins individuels des clients, fournir un service de haute qualité, avec la satisfaction du client comme mesure de l'entreprise, a gagné la confiance et le soutien de la plupart des clients, tandis que nous accueillerons chaleureusement les experts étrangers et étrangers, les conseils des collègues, négocier la coopération et créer l'avenir ensemble.

-

-

Un Ligne de production d'engrais composés est un système complexe conçu pour transformer les matières premières en engrais composés de haute qualité de manière efficace et cohére...

LIRE PLUS -

Un Ligne de production d'engrais composés est un système industriel hautement intégré conçu pour fabriquer efficacement des engrais composés. Contrairement aux engrais à élément ...

LIRE PLUS -

La demande de produits agricoles continue de croître à l’échelle mondiale, ce qui entraîne le besoin de produits plus efficaces et de plus grande capacité. Ligne de production d'engrai...

LIRE PLUS -

Introduction à la ligne de production d'engrais composés Le Ligne de production d'engrais composés est une installation essentielle pour l’agriculture moderne, permettant...

LIRE PLUS -

Unlors que l’agriculture mondiale évolue vers une efficacité et une durabilité accrues, Ligne de production d'engrais composés est devenue une technologie de base soutenant la nu...

LIRE PLUS -

Les chaudières au charbon des centrales thermiques brûlent de la gangue de charbon avec une certaine proportion de granulométrie. La taille des particules de charbon dans la mine de charbon est iné...

LIRE PLUS -

Le broyeur adopte un système de contrôle de vitesse en continu, qui peut facilement ajuster la vitesse de broyage adaptée au broyage de divers composants. En adoptant un contrôle de pression de rét...

LIRE PLUS -

Dans une avancée significative vers le renforcement de la productivité et de la durabilité agricoles, notre entreprise est fière d'annoncer le lancement de notre ligne de productio...

LIRE PLUS

fr

fr

English

English  русский

русский  中文简体

中文简体  عربى

عربى  Español

Español