Quel équipement est généralement inclus dans une ligne complète de production d’engrais composés ?

Un Ligne de production d'engrais composés est un système complexe conçu pour transformer les matières premières en engrais composés de haute qualité de manière efficace et cohérente. Ces lignes de production sont essentielles dans l’agriculture moderne, car elles fournissent des nutriments équilibrés aux cultures et améliorent la fertilité des sols. Comprendre les équipements impliqués aide les fabricants à optimiser la production, à réduire les coûts et à maintenir la qualité des produits.

Principaux composants d'une ligne de production d'engrais composés

Un full-scale Ligne de production d'engrais composés comprend généralement plusieurs types d’équipements, chacun remplissant une fonction spécifique dans le processus de production d’engrais. Les principales catégories d’équipements comprennent :

1. Équipement de manutention et de stockage des matières premières

Les matières premières telles que le sulfate d'ammonium, l'urée, le chlorure de potassium et le phosphate sont stockées et manipulées avant d'être transformées. L'équipement clé comprend :

- Silos : Utilisé pour stocker les matières premières granulaires et en poudre, garantissant une alimentation constante dans la chaîne de production.

- Convoyeurs : Les convoyeurs à bande ou à vis transfèrent efficacement les matériaux du stockage aux unités de traitement.

- Trémies et mangeoires : Contrôlez avec précision le flux de matériaux dans les concasseurs ou les mélangeurs.

2. Équipement de concassage et de broyage

Pour garantir une granulométrie uniforme et améliorer la qualité de la granulation, les matières premières nécessitent souvent un broyage. L'équipement typique comprend :

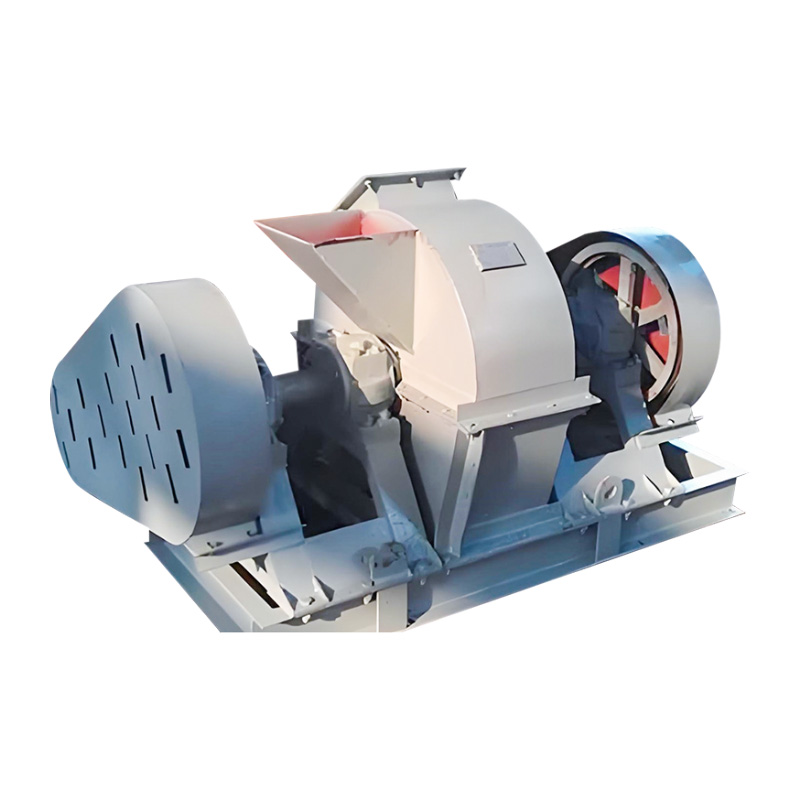

- Concasseurs à marteaux : Décompose rapidement les grosses particules.

- Concasseurs à rouleaux : Produire une poudre fine et uniforme, adaptée aux matériaux denses.

- Broyeurs : Tels que des broyeurs verticaux ou des broyeurs à boulets, pour affiner davantage les matières premières pour un mélange optimal.

3. Équipement de mélange et de mélange

Un mélange uniforme des matières premières est essentiel pour la qualité de l’engrais composé. Les machines clés comprennent :

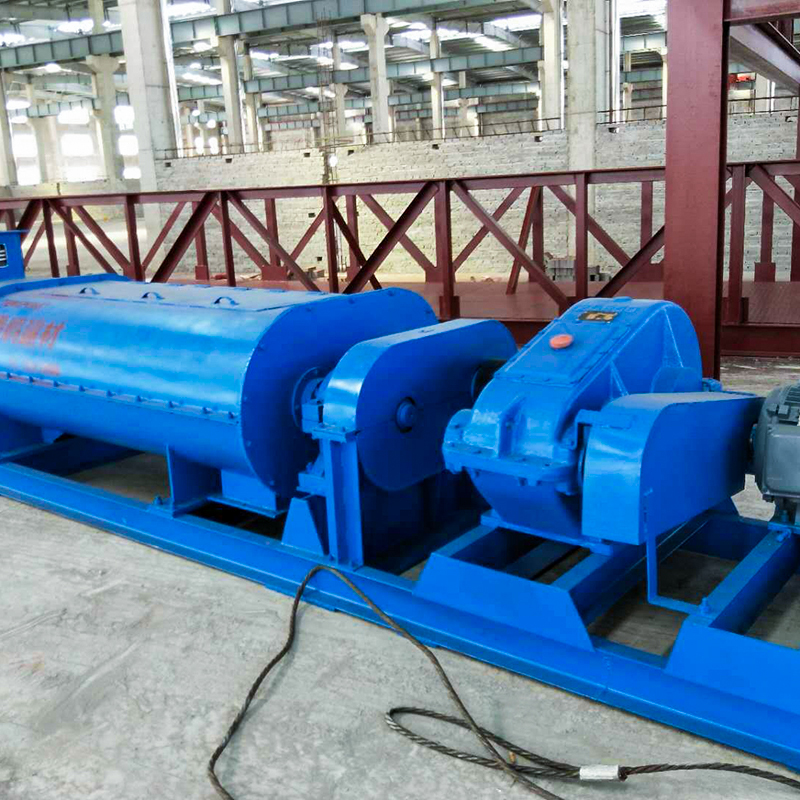

- Mélangeurs à tambour rotatif : Unssurer une répartition uniforme des différents composants bruts.

- Mélangeurs à double arbre : Efficace pour les matériaux collants ou très humides.

- Mélangeurs par lots : Unllow precise proportioning for specialty fertilizers.

4. Équipement de granulation

La granulation transforme les matières premières en poudre en granulés uniformes adaptés à l'application. Les principales options incluent :

- Granulateurs à tambour rotatif : Couramment utilisé dans la production à grande échelle, produisant un rendement élevé avec une taille de granulés constante.

- Nouveau type de granulateurs d'engrais organiques : Fournit une efficacité de granulation élevée avec une faible consommation d’énergie.

- Granulateurs par extrusion : Idéal pour produire des granulés de forme spéciale pour les demandes spécifiques du marché.

5. Équipement de séchage et de refroidissement

Les granulés doivent être séchés pour éliminer l'humidité et refroidis pour éviter l'agglomération. L'équipement essentiel comprend :

- Séchoirs rotatifs : Éliminez efficacement l'excès d'eau, en préparant les granulés pour le stockage.

- Refroidisseurs à lit fluidisé : Réduisez rapidement la température des granulés, améliorant ainsi la stabilité du stockage.

6. Équipement de criblage et d’emballage

Les étapes finales impliquent le criblage, la séparation des granulés surdimensionnés ou sous-dimensionnés et l'emballage pour l'expédition :

- Cribles vibrants : Triez les granulés selon les normes de taille et de qualité.

- Unutomatic Packing Machines: Pesez et emballez les engrais dans des sacs pour le transport.

- Convoyeurs d'ensachage : Rationalisez le flux depuis la production jusqu’au stockage ou à l’expédition.

Équipement de support en option

Certains modernes Ligne de production d'engrais composéss inclure des systèmes supplémentaires pour améliorer l’efficacité et la qualité des produits :

- Dépoussiéreurs : Maintenir un environnement de production propre et réduire les pertes de matériaux.

- Systèmes de contrôle de la température et de l'humidité : Garantir une qualité de granulation et de stockage constante.

- Unutomated Control Systems: Surveillez et ajustez le processus de production en temps réel, augmentant ainsi la productivité et réduisant les coûts de main-d'œuvre.

Comparaison entre différentes lignes de production

Pas tous Ligne de production d'engrais composéss sont les mêmes. Les principales différences comprennent :

| Caractéristique | Ligne à petite échelle | Ligne à grande échelle |

|---|---|---|

| Sortie | 1 à 5 tonnes/heure | 10 à 50 tonnes/heure ou plus |

| Équipement | Compact, moins de machines, fonctionnement souvent manuel | Surveillance complète, automatisée et avancée |

| Investissement | Coût initial inférieur | Un investissement en capital plus élevé, une efficacité plus élevée |

| Flexibilité | Convient aux petites exploitations agricoles ou à la production pilote | Idéal pour la production d’engrais à l’échelle industrielle |

Considérations clés pour le choix de l'équipement

Lors de la sélection d'un équipement pour un Ligne de production d'engrais composés , plusieurs facteurs doivent être pris en compte :

- Compatibilité des matériaux : Assurez-vous que l’équipement peut gérer des matières premières, une teneur en humidité et une taille de particules spécifiques.

- Capacité de sortie : Unlign the machinery with production goals to avoid underperformance.

- Efficacité énergétique : Choisissez des conceptions économes en énergie pour réduire les coûts opérationnels.

- Unutomation Level: Une automatisation plus poussée peut réduire les coûts de main-d’œuvre et améliorer la cohérence.

- Entretien et durabilité : Un équipement durable et facile à entretenir garantit une productivité à long terme.

Foire aux questions (FAQ)

Q1 : Quelle est la différence entre un processus de granulation sec et humide ?

La granulation sèche consiste à compacter des matériaux en poudre sans eau, tandis que la granulation humide utilise l'humidité pour former des granulés. La granulation humide est plus adaptée à une taille de particule uniforme, tandis que la granulation sèche réduit les besoins en énergie et en séchage.

Q2 : Une ligne de production peut-elle gérer plusieurs types d’engrais ?

Oui, moderne Ligne de production d'engrais composéss peut être conçu pour être flexible, permettant la production d'engrais NPK, NP ou spéciaux avec des ajustements mineurs des ratios de matières premières et des paramètres de traitement.

Q3 : Combien de temps faut-il pour installer une ligne de production complète ?

Le temps d'installation dépend de la taille et de la complexité de la ligne. Les lignes à petite échelle peuvent être installées en 1 à 2 mois, tandis que les lignes industrielles à grande échelle peuvent prendre 3 à 6 mois, mise en service et tests compris.

Q4 : Quelle maintenance est requise pour des performances optimales ?

L'entretien régulier comprend la lubrification des pièces mobiles, le nettoyage de la poussière et des résidus, la vérification des courroies transporteuses, la surveillance du fonctionnement du moteur et le remplacement en temps opportun des composants usés. La maintenance préventive garantit un fonctionnement stable et réduit les temps d'arrêt.

Conclusion

Un Ligne de production d'engrais composés est un système intégré comprenant des équipements de manutention, de concassage, de mélange, de granulation, de séchage, de refroidissement, de criblage et d'emballage des matières premières. Chaque composant joue un rôle essentiel dans la production efficace d’engrais de haute qualité. La sélection de la bonne combinaison d'équipements, en tenant compte de la capacité de production, des caractéristiques des matières premières et des exigences d'automatisation, est essentielle pour maximiser la productivité et garantir une qualité constante des engrais. Une maintenance et une optimisation appropriées améliorent encore la fiabilité et la longévité de la ligne de production.

fr

fr

English

English  русский

русский  中文简体

中文简体  عربى

عربى  Español

Español