Quels sont les processus de granulation couramment utilisés dans les lignes de production d’engrais composés et quelles sont les différences entre eux ?

Le Ligne de production d'engrais composés joue un rôle crucial dans l’agriculture moderne, transformant les matières premières en engrais de haute qualité avec des compositions nutritionnelles spécifiques. L'une des étapes clés de cette ligne de production est le processus de granulation. La granulation améliore non seulement l'uniformité des particules d'engrais, mais améliore également leur efficacité de stockage, de transport et d'application. Différentes méthodes de granulation sont utilisées, chacune ayant des caractéristiques et des applications uniques.

Méthodes de granulation courantes dans une chaîne de production d'engrais composés

Granulation dans un Ligne de production d'engrais composés peut être globalement divisé en plusieurs méthodes, notamment :

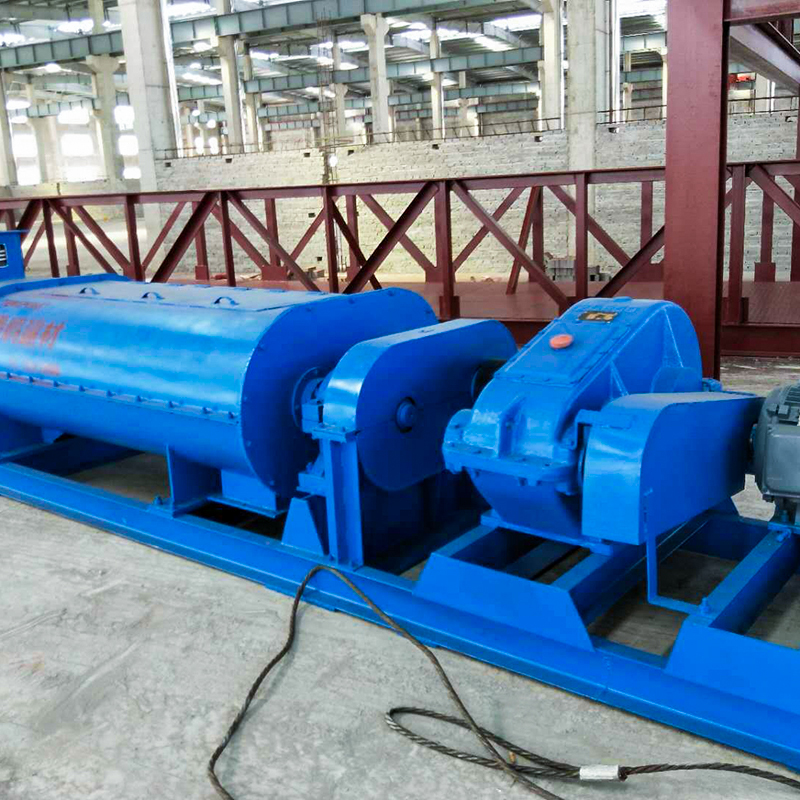

1. Granulation en tambour

La granulation en fût est l’une des techniques les plus utilisées. Dans ce processus, les matières premières sont ajoutées à un tambour rotatif, où elles sont pulvérisées avec des liants liquides pour former des granulés.

- Processus : Mélange de matières premières → Rotation du tambour → Pulvérisation de liant → Formation de granulés → Séchage → Criblage.

- Avantages : Capacité de production élevée, faible coût d’exploitation et adapté à une production à grande échelle.

- Inconvénients : Les granulés peuvent avoir des formes irrégulières et une dureté inférieure par rapport aux autres méthodes.

- Demande : Convient aux engrais composés NPK et à la production en grandes quantités dans les usines d'engrais industrielles.

2. Granulation rotative

La granulation rotative est similaire à la granulation en tambour mais avec un contrôle précis de la vitesse de rotation, de l'angle d'inclinaison et du débit de pulvérisation, ce qui permet d'obtenir des particules plus uniformes.

- Processus : Poudres pré-mélangées → Granulateur rotatif → Pulvérisation de liant liquide → Croissance de particules → Séchage → Criblage.

- Avantages : Produit des granulés uniformes avec des surfaces lisses ; mieux adapté aux engrais de haute qualité.

- Inconvénients : Coût d’équipement plus élevé et fonctionnement plus complexe que la granulation de base en tambour.

3. Granulation par disque (Pan Granulator)

Le disc granulation method, also known as a pan granulator, uses a tilted rotating disc to produce spherical granules. The raw materials are fed onto the disc and sprayed with a binder while rotating.

- Processus : Alimentation en poudre → Rotation des disques → Pulvérisation de liant → Croissance des granules → Séchage → Criblage.

- Avantages : Les granules ont une taille et une forme uniformes ; adapté à une production à moyenne échelle.

- Inconvénients : La capacité est inférieure à celle de la granulation en tambour ; nécessite un fonctionnement précis.

- Demande : Souvent utilisé pour les engrais spéciaux et les engrais nécessitant une libération contrôlée.

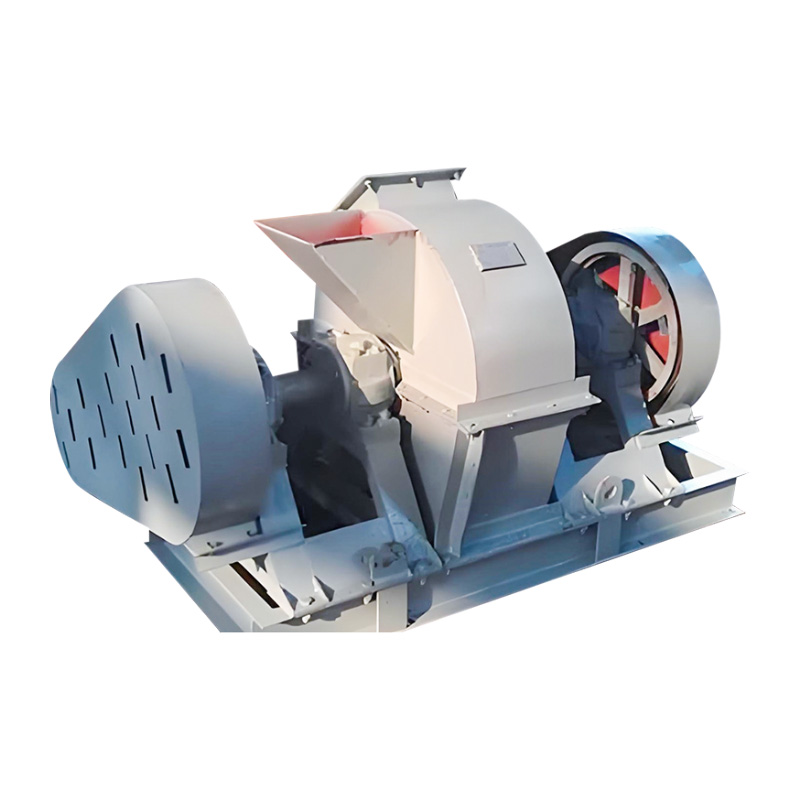

4. Granulation par extrusion

La granulation par extrusion, également appelée extrusion au rouleau, comprime les poudres d'engrais mélangées à travers des rouleaux pour former des granulés denses. Cette méthode est largement utilisée pour les engrais composés à haute teneur en nutriments.

- Processus : Mélange de poudres → Compression entre rouleaux → Découpe de granulés → Séchage → Criblage.

- Avantages : Produit des granulés à haute résistance avec un minimum de poussière ; convient aux engrais riches en nutriments.

- Inconvénients : Investissement en équipement plus élevé et moins de flexibilité pour les changements de formule.

- Demande : Idéal pour les engrais composés NPK avec des ratios de nutriments précis.

5. Granulation en lit fluidisé

La granulation en lit fluidisé consiste à mettre en suspension des particules de poudre dans un flux d'air chaud tout en les pulvérisant avec une solution liante. Les particules s'agglomèrent et forment des granules uniformes.

- Processus : Alimentation en poudre → Lit fluidisé → Pulvérisation de liant → Formation de granulés → Séchage → Criblage.

- Avantages : Produit des granules uniformes et solides ; adapté aux matériaux sensibles à la température.

- Inconvénients : Capacité de production inférieure ; consommation d’énergie plus élevée.

- Demande : Souvent utilisé pour les engrais avec additifs ou les engrais enrobés.

Comparaison des méthodes de granulation

| Méthode | Qualité des granulés | Capacité de production | Coût | Meilleure application |

|---|---|---|---|---|

| Granulation en tambour | Forme modérée et irrégulière | Élevé | Faible | Engrais NPK à grande échelle |

| Granulation rotative | Élevé, uniform | Élevé | Modéré | Engrais haut de gamme |

| Granulation du disque | Élevé, spherical | Moyen | Modéré | Engrais spéciaux |

| Granulation par extrusion | Très haut, dense | Moyen | Élevé | Élevé-nutrient fertilizers |

| Lit fluidisé | Élevé, uniform | Faible | Élevé | Engrais enrobés, additifs |

Facteurs à considérer lors du choix d'une méthode de granulation

- Propriétés des matières premières : La teneur en humidité, la taille des particules et la composition nutritionnelle peuvent influencer le choix de la granulation.

- Qualité des granulés requise : Les granulés sphériques de haute qualité peuvent nécessiter une granulation rotative ou à disque.

- Capacité de production : La production à grande échelle privilégie la granulation à tambour ou rotative.

- Coûts d’investissement et de fonctionnement : Des méthodes plus simples réduisent les coûts, mais des méthodes avancées peuvent améliorer la qualité des granulés.

Foire aux questions (FAQ)

Q1 : Un seul Ligne de production d'engrais composés utiliser plusieurs méthodes de granulation ?

Oui, de nombreuses usines d’engrais modernes intègrent plusieurs technologies de granulation pour produire des engrais aux propriétés différentes ou pour améliorer l’efficacité globale de la production.

Q2 : Quelle méthode de granulation produit les granulés les plus résistants ?

La granulation par extrusion produit généralement les granules les plus denses et les plus résistantes, ce qui la rend idéale pour les engrais riches en nutriments qui doivent résister au transport et à la manipulation.

Q3 : Toutes les méthodes de granulation conviennent-elles aux engrais NPK ?

La plupart des méthodes peuvent produire des engrais NPK, mais la granulation au tambour et la granulation rotative sont les plus couramment utilisées en raison de leur capacité et de leur efficacité.

Q4 : Comment la granulation affecte-t-elle les performances de l'engrais ?

La granulation améliore l'uniformité des engrais, réduit la poussière, améliore la libération des nutriments et simplifie le stockage et le transport, ce qui a un impact direct sur l'efficacité agricole.

Conclusion

Comprendre les différentes techniques de granulation est essentiel pour optimiser un Ligne de production d'engrais composés . Chaque méthode offre des avantages, des limites et des applications distincts. La sélection du bon processus de granulation dépend de l’échelle de production, des caractéristiques des matières premières et de la qualité souhaitée des granulés. En évaluant soigneusement ces facteurs, les fabricants d'engrais peuvent garantir une production efficace et des produits de haute qualité qui répondent aux besoins agricoles.

fr

fr

English

English  русский

русский  中文简体

中文简体  عربى

عربى  Español

Español