-

Ligne de Production D'engrais ComposésVoir Tous Les Produits

La ligne de production d'engrais composés est un système d'équipement complet qui intègre le traitement des matières premières, le mélange, la granulation, le séchage, le criblage et d'autres liens multiples. L’essentiel est de transformer des éléments nutritifs tels que l’azote, le phosphore et le potassium en engrais composés dans des proportions scientifiques. Selon le processus de production, il peut être divisé en méthode de mélange physique, méthode de réaction chimique et méthode de mélange (ligne d'engrais BB). La méthode de mélange physique convient aux produits à concentration moyenne et faible et présente un faible coût ; la méthode de réaction chimique peut produire des engrais composites à haute concentration et à haute stabilité ; la méthode de mélange ne nécessite pas de granulation et la formule est flexible. Selon la technologie de granulation, il existe des fils de granulation à tambour rotatif (adaptés à une production à grande échelle et à des granulés uniformes), des fils de granulation à disque (petite surface, adaptés à une capacité de production de petite et moyenne taille) et des fils de granulation extrudés (faible consommation d'énergie, adaptés aux matériaux visqueux). Son procédé de production comprend le prétraitement des matières premières (pulvérisation, criblage), le mélange (mesure automatique, précision jusqu'à ±0,5 %), la granulation et le moulage (ajout de liant pour former des particules, principalement de 2 à 4 mm de granulométrie), le séchage et le refroidissement (la teneur en eau chute à 2 à 5 %, refroidissement à température ambiante), le criblage et le conditionnement (séparation des particules non qualifiées, conditionnement automatique).

+

-

Équipement de meulageVoir Tous Les Produits

Les équipements de broyage sont un élément essentiel des systèmes de production industrielle, permettant le traitement fin des matériaux. Sa fonction principale est de traiter divers matériaux solides, tels que les minerais, les matières premières de ciment, le charbon pulvérisé et les scories, grâce à des processus de broyage spécialisés jusqu'à une finesse spécifique qui répond aux normes de production et de traitement ultérieures et aux exigences de performance des applications. Qu'il s'agisse d'un prétraitement de broyage grossier ou d'un broyage ultrafin, ses performances déterminent directement l'efficacité du traitement des matériaux, la stabilité de la qualité du produit final et le contrôle des coûts énergétiques pendant le processus de production, ce qui en fait un facteur crucial influençant la rentabilité globale de la production industrielle.

Ce type d’équipement a un champ d’application extrêmement large, englobant un large éventail de secteurs industriels clés, notamment la production de ciment dans l’industrie des matériaux de construction, le traitement du minerai dans l’industrie métallurgique, le raffinement des matières premières dans l’industrie chimique, le traitement des minéraux dans l’industrie minière et la production de charbon pulvérisé dans l’industrie électrique. Dans les processus de production de diverses industries, les équipements de broyage jouent un rôle clé dans le traitement des matériaux de base, fournissant aux matières premières la taille de particule requise pour les processus de production de base ultérieurs tels que le formage, la réaction, la fusion et la combustion. Il s’agit d’un type d’équipement indispensable qui assure le bon fonctionnement de la chaîne de production industrielle et contribue à obtenir un fonctionnement efficace, stable et économe en énergie dans le traitement des matériaux.

+

-

Équipement d'alimentation en matériauxVoir Tous Les Produits

Les équipements d’alimentation sont un élément essentiel des processus de production industrielle et de manutention des matériaux. Il est principalement utilisé pour transporter de manière stable et uniforme divers matériaux en vrac, granulaires ou en poudre à un rythme et selon un modèle spécifiques vers des équipements de traitement, de manutention ou de stockage ultérieurs. Ce type d’équipement est largement utilisé dans des industries telles que l’exploitation minière, la métallurgie, les matériaux de construction, les produits chimiques, la transformation des céréales et l’industrie électrique. En fonction des caractéristiques du matériau (telles que la dureté, l'humidité et la taille des particules) et des exigences de production, il peut être classé en alimentateurs vibrants, alimentateurs à vis, alimentateurs à bande, alimentateurs à disque et alimentateurs vibrants électromagnétiques. Par exemple, les alimentateurs vibrants utilisent les vibrations pour déplacer en continu des matériaux le long d'une auge, ce qui les rend adaptés à l'alimentation de matériaux en vrac ou granulaires. Les alimentateurs à vis, quant à eux, propulsent le matériau grâce à la rotation de lames en spirale, ce qui les rend idéaux pour transporter de la poudre ou de petites particules. Ils offrent également un transport en boucle fermée, réduisant ainsi la pollution par les poussières.

En termes de finalité et de fonction, la fonction principale des équipements d’alimentation est d’assurer un transport continu et contrôlable des matériaux, coordonnant ainsi le rythme de production des processus en amont et en aval et améliorant l’efficacité globale de la production. D'une part, il peut ajuster avec précision le débit d'alimentation en fonction de la capacité de traitement des équipements en aval, évitant ainsi les interruptions de production causées par l'accumulation de matière ou un approvisionnement insuffisant. Par exemple, dans une ligne de traitement des minéraux, un alimentateur vibrant peut alimenter uniformément le concasseur pour garantir des opérations de concassage stables. D'autre part, certains équipements d'alimentation ont également pour fonction de cribler ou de mélanger au préalable les matériaux. Par exemple, un alimentateur vibrant doté d'un tamis peut éliminer les grosses impuretés pendant le processus d'alimentation, améliorant ainsi la pureté du matériau pour un traitement ultérieur. De plus, en combinant un contrôle automatisé avec un Équipement d'alimentation en matériaux, un contrôle à distance et une régulation intelligente de la vitesse peuvent être obtenus, s'adaptant davantage aux exigences de flexibilité des lignes de production modernes et réduisant le coût de l'intervention manuelle.

+

-

Équipement de collecte de poussièreVoir Tous Les Produits

L'équipement de collecte de poussière est un appareil clé utilisé dans la production industrielle et la gestion de l'environnement pour capturer, séparer et collecter les particules de poussière. Il utilise diverses technologies, notamment la filtration, la séparation centrifuge et l’adsorption électrostatique, pour traiter efficacement les polluants tels que la fumée et la poussière générées pendant la production. En fonction de leurs principes de fonctionnement et de leurs scénarios d'application, les équipements de dépoussiérage courants peuvent être classés en filtres à manches, précipitateurs électrostatiques, dépoussiéreurs à cyclone et dépoussiéreurs humides. Les filtres à manches, avec leurs capacités efficaces de filtration des manches, sont largement utilisés dans les industries à fortes concentrations de poussière, telles que la métallurgie, le ciment et les produits chimiques. Les précipitateurs électrostatiques utilisent un champ électrostatique pour absorber la poussière et conviennent au traitement des gaz de combustion dans des environnements à haute température et à haute humidité. Les dépoussiéreurs cycloniques s'appuient sur la force centrifuge pour séparer la poussière et sont souvent utilisés pour la purification primaire de particules de poussière plus grosses. Les dépoussiéreurs humides capturent la poussière avec un brouillard d’eau et sont particulièrement efficaces dans les environnements inflammables et explosifs.

L’objectif principal des équipements de dépoussiérage est de contrôler la pollution par la poussière, de protéger la santé des opérateurs et de réduire l’usure des équipements de production, prolongeant ainsi leur durée de vie. D’un point de vue environnemental, il peut réduire efficacement les émissions de poussières, aidant ainsi les entreprises à respecter les normes nationales et locales d’émission environnementale et à éviter les amendes et les arrêts de production causés par des émissions excessives. De plus, certains équipements de dépoussiérage peuvent recycler et réutiliser la poussière. Par exemple, dans des industries comme la transformation des céréales et des minéraux, la poussière collectée peut être réintroduite dans les processus de production, améliorant ainsi l’utilisation des ressources. Que ce soit dans de grandes installations industrielles ou de petits ateliers de transformation, le choix du bon équipement de dépoussiérage est crucial pour parvenir à une production propre et à un développement vert.

+

-

Équipement de séchageVoir Tous Les Produits

Les équipements de séchage, un dispositif de manutention crucial dans la production industrielle, sont largement utilisés dans diverses industries, notamment l'exploitation minière, la protection de l'environnement et l'énergie. Sa fonction principale est d’éliminer l’excès d’humidité des matériaux grâce à un approvisionnement rationnel en source de chaleur et à un échange de chaleur efficace, garantissant que les matériaux répondent à la teneur en humidité requise pour un traitement, un stockage ou un rejet ultérieur. Cela fournit un soutien essentiel au bon fonctionnement des processus de production et à l’utilisation efficace des ressources dans diverses industries.

Les équipements de séchage de cette catégorie sont classés avec précision en fonction des caractéristiques, de la forme et des exigences de traitement des matériaux traités dans différentes industries. Chaque type d’équipement fait l’objet de recherches et de développements techniques ciblés ainsi que d’une conception structurelle pour s’adapter aux exigences du processus de séchage de matériaux spécifiques. Qu'il s'agisse de matériaux granulaires, pâteux ou en suspension spécifiques, chaque type d'équipement de séchage est conçu pour maximiser la rétention des ingrédients actifs du matériau tout en garantissant l'efficacité du séchage ou pour répondre aux exigences spécifiques du traitement ultérieur. Cela permet un séchage spécialisé, efficace et économe en énergie des matériaux dans diverses applications, fournissant ainsi un puissant support d'équipement aux entreprises pour lutter contre la teneur excessive en humidité et améliorer l'efficacité de la production.

+

-

Équipement de transportVoir Tous Les Produits

L'équipement de transport fait référence à un équipement qui permet le transport continu ou intermittent de matériaux par des moyens mécaniques ou pneumatiques, à l'aide de dispositifs tels que des bandes transporteuses, des chaînes, des tuyaux et des rouleaux. Ce type d’équipement peut gérer une large gamme de matériaux, y compris des matériaux en vrac tels que le charbon, le minerai et les céréales, ainsi que des produits finis tels que des cartons, des emballages et des pièces. Il joue un rôle indispensable dans divers domaines, notamment la production industrielle, la logistique et l’entreposage, l’exploitation minière et la transformation agricole. Selon la méthode et la structure de transport, les équipements de transport courants comprennent les convoyeurs à bande, les convoyeurs à vis, les convoyeurs à chaîne et les convoyeurs pneumatiques. Chacun de ces équipements de transport utilise des conceptions uniques pour s’adapter à différentes conditions de travail.

Dans les applications pratiques, la fonction principale des équipements de transport est d’améliorer l’efficacité de la manutention des matériaux, de réduire l’intensité du travail et d’assurer la stabilité et la précision du processus de transport des matériaux. Par exemple, dans les lignes de production manufacturières, les équipements de transport peuvent transporter séquentiellement des pièces vers différentes stations de traitement, garantissant ainsi une intégration fluide des processus de production automatisés. Dans les entrepôts logistiques, il peut trier, charger, décharger et transférer rapidement des marchandises, réduisant ainsi les délais de rotation des marchandises. Dans les secteurs minier et de la construction, les équipements de transport à grande échelle peuvent surmonter les limitations du terrain et transporter de grandes quantités de matériaux en vrac tels que du minerai, du sable et du gravier sur de longues distances, réduisant ainsi les coûts de transport. En outre, certains équipements de transport spécialement conçus présentent des caractéristiques anti-poussière, antidéflagrantes et résistantes à la corrosion, répondant aux exigences strictes de manutention des matériaux d'industries telles que l'alimentation, les produits pharmaceutiques et les produits chimiques.

+

-

Équipement de levageVoir Tous Les Produits

L'équipement de levage est un équipement essentiel responsable du transport vertical ou fortement incliné des matériaux dans la production industrielle. Il est largement utilisé dans des industries telles que l’exploitation minière, les matériaux de construction, les produits chimiques, les céréales, le charbon, la métallurgie et la production d’électricité. Il sert de lien central reliant les processus de production en amont et en aval et permettant un transfert efficace des matériaux. Il surmonte les limitations de hauteur et fonctionne de manière continue et stable, transportant avec précision des matériaux sous diverses formes, tels que des granulés, des poudres et de petits morceaux, depuis des emplacements bas vers des silos plus hauts, des lignes de production ou des équipements de traitement en aval. Cela améliore non seulement considérablement l’automatisation de la production et l’efficacité globale, mais réduit également les coûts et les risques de sécurité associés à l’intervention manuelle, fournissant ainsi un soutien crucial au bon fonctionnement de diverses opérations industrielles.

En termes de conception et d’adaptabilité des applications, les équipements de levage offrent de fortes capacités de personnalisation. Il peut être adapté aux propriétés physiques du matériau transporté (telles que la densité apparente, l'abrasivité, la température et l'humidité) et aux exigences de transport (telles que la hauteur de levage, le débit et l'environnement de fonctionnement). Différents modes d'entraînement, structures de trémie et conceptions d'étanchéité peuvent être utilisés pour garantir un fonctionnement fiable dans diverses conditions de fonctionnement. Dans le même temps, sa sélection doit être étroitement intégrée aux caractéristiques de l'industrie et aux besoins de production spécifiques : pour le transport léger dans des scénarios de petite et moyenne taille, il existe des modèles avec une structure compacte et un fonctionnement fluide parmi lesquels choisir ; pour les matériaux moyennement et fortement abrasifs ou les conditions de travail difficiles, il existe des modèles résistants à l'usure et résistants aux environnements extrêmes ; et pour les besoins de transport à grande échelle et en très grande hauteur des grandes entreprises, il existe également des modèles robustes avec une capacité de charge élevée et un débit important pour y répondre, couvrant entièrement les besoins diversifiés de transfert de matériaux de différentes industries.

+

-

Équipement de concassageVoir Tous Les Produits

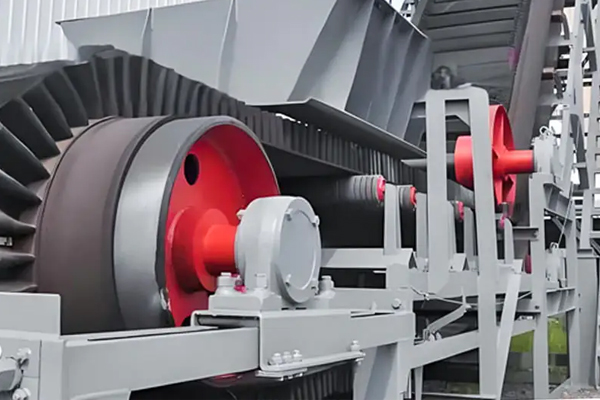

L'équipement de concassage est un élément clé des industries minières, de la construction et de transformation industrielle, capable de concasser divers matériaux en tailles de particules spécifiques. En fonction de la force appliquée, il peut être classé en concasseurs par extrusion ou par impact. Les concasseurs par extrusion, tels que les concasseurs à mâchoires, giratoires, à cône et à rouleaux, écrasent les matériaux en les pressant entre des surfaces fixes et mobiles. Ils conviennent aux matériaux durs comme le granit, produisant moins de poussière mais plus de particules ressemblant à des flocons. Les concasseurs à percussion, tels que les concasseurs à marteau et à percussion, utilisent des composants rotatifs à grande vitesse pour impacter le matériau, provoquant une collision à haute fréquence et un cisaillement pour pulvériser les particules. Ils sont couramment utilisés pour les matériaux de dureté faible à moyenne, permettant d'obtenir des taux d'écrasement élevés et une forme de particules fines.

En fonction de l'étape de fonctionnement, les équipements de concassage peuvent être classés en équipements grossiers, moyens, fins et de fabrication et de façonnage de sable. Les concasseurs à mâchoires ou giratoires sont couramment utilisés pour le concassage grossier, offrant de grandes ouvertures d'alimentation et une capacité de traitement élevée. Les concasseurs à cône et à percussion sont utilisés pour le concassage moyen et fin. Le premier convient aux roches dures, tandis que le second est utilisé pour les matériaux de dureté faible à moyenne et produit une forme de particules fines. Les concasseurs à percussion à arbre vertical sont souvent utilisés pour la fabrication et le façonnage du sable, offrant une efficacité élevée et une gradation contrôlable. Ces équipements sont associés à des équipements d'alimentation, de criblage et de transport pour former une ligne de production complète afin de répondre aux besoins de traitement des matériaux des différentes industries.

+

-

Équipement de dépistageVoir Tous Les Produits

L'équipement de criblage est un équipement spécialisé qui utilise les différences de taille des particules pour classer et trier les matériaux via un tamis ou un autre dispositif de séparation. Il est largement utilisé dans divers domaines, notamment l’exploitation minière, les matériaux de construction, la métallurgie, les produits chimiques, l’alimentation et la protection de l’environnement. Ce type d'équipement utilise généralement des forces telles que les vibrations, la rotation et le flux d'air pour déplacer les matériaux à travers les ouvertures du tamis, réalisant ainsi la séparation. En fonction de leur structure et de leur principe de fonctionnement, ils peuvent être classés en différents types, notamment les écrans vibrants, les écrans fixes, les écrans à tambour, les écrans de flux d'air et les écrans de probabilité. Différents types d’équipements de criblage s’adaptent aux différentes caractéristiques des matériaux (telles que la taille des particules, la teneur en humidité et la viscosité) et aux exigences de production. Ils peuvent manipuler à la fois des matériaux grossiers en vrac et des poudres fines, ce qui en fait des équipements clés pour un tri raffiné dans les processus de manutention des matériaux.

Dans la production industrielle, le rôle principal des équipements de criblage est d’améliorer la pureté des matériaux et d’optimiser l’efficacité de la production. Par exemple, dans l’exploitation minière, il sépare le minerai des déchets rocheux, fournissant ainsi des matières premières qualifiées pour les processus ultérieurs de concassage et d’enrichissement. Dans le secteur de la construction, il est possible de classer le sable et le gravier pour garantir que la gradation des granulats de béton répond aux normes. Dans la transformation des aliments, il peut filtrer les impuretés et les particules non qualifiées pour garantir la qualité du produit. En outre, les équipements de criblage peuvent également permettre le recyclage des ressources, comme le criblage et le recyclage des déchets industriels, afin de réduire les émissions de déchets. Dans le même temps, une classification précise peut réduire la consommation d’énergie dans les processus ultérieurs, fournissant ainsi une base matérielle stable pour une production à grande échelle.

+

-

Équipements industriels de mélange et d'agitationVoir Tous Les Produits

Dans le secteur industriel, les équipements de mélange et d’agitation constituent un élément essentiel qui garantit des processus de production efficaces. Sa conception et ses performances ont un impact direct sur la qualité, la stabilité et l’efficacité de la production des produits industriels. Pour répondre à la viscosité élevée, à la dureté et aux propriétés corrosives des matériaux industriels, cet équipement utilise des matériaux à haute résistance (tels que l'acier inoxydable et les alliages de titane) et des mécanismes de transmission de précision pour répondre à un large éventail de besoins de mélange de matériaux industriels, des poudres et granulés aux boues à haute viscosité.

D’un point de vue pratique, les équipements de mélange et d’agitation constituent un catalyseur clé pour la mise à niveau des processus industriels. Dans les industries lourdes telles que la métallurgie et l’exploitation minière, il est utilisé pour agiter des boues de minerai et mélanger des réactifs, améliorant ainsi l’efficacité de la flottation des minéraux. Dans l’industrie énergétique, le mélange de combustibles issus de la biomasse et le mélange d’asphalte reposent sur des équipements spécialisés pour garantir une composition uniforme, améliorant ainsi l’efficacité de la combustion ou la maniabilité. Dans la production de nouveaux matériaux, la dispersion des nanomatériaux et le mélange de matériaux composites nécessitent un équipement de mélange de haute précision pour assurer une microstructure uniforme. De plus, les équipements de mélange et d'agitation de qualité industrielle peuvent résoudre efficacement des problèmes tels que le collage des matériaux au mur et le mélange des coins morts dans la production industrielle en optimisant la forme des pales de mélange (telles que le type d'ancrage, le type de cadre et le type d'hélice), réduisant ainsi les pertes de matériaux. Dans le même temps, il peut s’adapter à des environnements industriels extrêmes tels que la haute pression et la haute température, offrant ainsi une protection fiable pour une production sûre dans les industries à haut risque telles que les industries chimiques et pétrochimiques. Il s’agit d’un équipement important pour réduire les coûts et améliorer l’efficacité de la production de modernisation industrielle.

+

-

Équipement de granulationVoir Tous Les Produits

L'équipement de granulation est un élément clé de la granulation des matériaux dans la production industrielle. Il transforme les matières premières dispersées en granulés d’une taille et d’une résistance spécifiques par des réactions physiques ou chimiques. Cela facilite non seulement le stockage, le transport et le dosage des matériaux, mais améliore également l’efficacité du traitement ultérieur et la qualité des produits. Il est largement utilisé dans les engrais, la métallurgie, les matériaux de construction et d’autres domaines. Par exemple, la granulation des matières premières fertilisantes réduit la perte de nutriments et améliore l’uniformité de la fertilisation. Dans le traitement des minéraux, la granulation optimise les propriétés de fusion du matériau. Sa fonction principale est de contrôler avec précision le processus de granulation pour répondre aux exigences spécifiques de forme des matériaux de diverses industries, ce qui en fait un lien crucial entre la transformation des matières premières et la production de produits finis.

Parmi les types d’équipements de granulation, les granulateurs à tambour et les granulateurs à cuve sont deux types courants. Les granulateurs à tambour utilisent un tambour incliné et rotatif pour faire basculer en continu le matériau à l'intérieur du tambour en raison de la gravité et du frottement. Combiné à un liant pulvérisé, le granulateur à tambour réalise l'agglomération et la granulation. Il convient à la production à grande échelle et est particulièrement efficace dans la production d’engrais composés, d’engrais organiques et d’autres engrais. Il présente un débit élevé et une résistance élevée des granulés. Le granulateur à disque fait tourner un disque incliné et utilise l'effet synergique de la force centrifuge, de la gravité et du frottement pour former des particules au bord du disque, facilitant ainsi l'observation du processus de granulation. Les particules ont une bonne sphéricité et sont souvent utilisées dans des tests en laboratoire ou dans des productions de petite et moyenne taille. Ils sont plus courants dans la préparation de particules dans les domaines de la céramique, des catalyseurs, etc.

+

-

Équipement de calcinationVoir Tous Les Produits

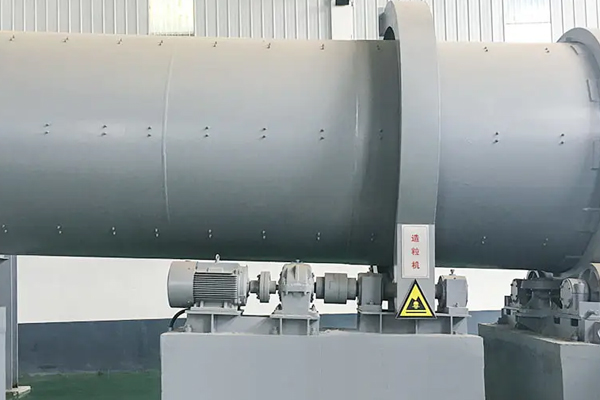

L'équipement de calcination est un type d'équipement industriel utilisé pour le traitement des matériaux à haute température. Il utilise des sources de chaleur directes ou indirectes pour fournir l’environnement à haute température requis pour le matériau, favorisant ainsi les changements physiques ou chimiques. Les types courants comprennent les fours rotatifs et les calcinateurs. Les fours rotatifs sont généralement cylindriques et tournent lentement selon un certain angle, permettant au matériau de culbuter et de se déplacer à l'intérieur, assurant ainsi un chauffage uniforme. Les fours de calcination peuvent utiliser diverses méthodes de chauffage pour répondre aux exigences de température et d’atmosphère de différents processus.

Dans l'industrie métallurgique, des équipements de calcination sont utilisés pour rôtir les minerais, tels que la torréfaction oxydative des minerais de chrome et de ferronickel, afin d'améliorer leurs propriétés de fusion. Dans l’industrie chimique, il peut être utilisé pour traiter les matériaux catalytiques afin d’améliorer leur activité et leur stabilité. Dans la production de matériaux de construction, les fours rotatifs à ciment calcinent les matières premières en clinker de ciment, tandis que les fours rotatifs à chaux sont utilisés pour produire de la chaux vive. Les équipements de calcination jouent également un rôle indispensable dans le traitement des matériaux spéciaux, la récupération des métaux rares et le traitement des déchets solides et dangereux dans le secteur de la protection de l'environnement, aidant diverses industries à atteindre des objectifs de production efficaces et de haute qualité.

+

fr

fr

English

English  русский

русский  中文简体

中文简体  عربى

عربى  Español

Español